一、GB38031-2020电动汽车用动力蓄电池安全要求

8试验方法

8.1电池单体安全性试验方法

8.1.1一般要求

所有安全试验均在有充分安全保护的环境条件下进行。如果试验对象有附加主动保护线路或装置,应除去。

8.1.2过放电

8.1.2.1试验对象为电池单体

8.1.2.2试验对象按7.1.1方法充电(标准充电:电池单体先以制造商規定且不小于1

I3的电流放电至制造商技木条件中规定的放电终止电压,搁置1h(或制造商提供的不大于1h的搁置时间)然后按制造商提供的充电方法进行充电,充电后搁置1h(或制造商提供的不大于1h 的搁置时间)

若制造商末提供充电方法,则由检测机构和制造商协商确定合适的充电方法,或依据以下方法

充电:以制造商规定且不小于1

I3。的电流恒流充电至电池单体达制造商技术条件中规定的充电终止电压时转恒压充电,至充电电流降至0.05

I3,时停止充电充电后搁置1h(或制造商提供的不大于1h的搁置时间)

8.1.2.3以1

I3 电流放电90min.

8.1.2.4完成以上试验步骤后,在试验环境温度下观察1h.

8.1.3过放电

8.1.3.1试验对象为单体电池

8.1.3.2试验对象按7.1.1方法充电。

8.1.3.3以制造商规定且不小于1

I3 的电流恒流充电至制造商规定的充电终止电压的1.1倍或115%SOC后,停止充电。

8.1.3.4完成以上试验步骤后,在试验环境温度下观察1h.

8.1.4外部短路

8.1.4.1试验对象为电池单体

8.1.4.2试验对象按7.1.1方法充电。

8.1.4.3将试验对象正极端子和负极端子经外部短路10min,外部线路电阻应小于5mΩ。

8.1.4.4完成以上试验步骤后,在试验环境温度下观察1h.

8.1.5加热

8.1.5.1试验对象为电池单体

8.1.5.2.试验对象按7.1.1方法充电。

8.1.5.3将试验对象放入温度箱,用以下的条件加热:

a)锂离子电池单体:温度箱按照5℃/min的速率由试验环境温度升至130℃±2℃,并保持此温度30min后停止加热;

b)镍氢电池单体:温度箱按照5℃/min的速率由试验环境温度升至85℃±2℃,并保持此温度2h后停止加热。

8.1.5.4完成以上试验步骤后,在试验环境温度下观察1h。

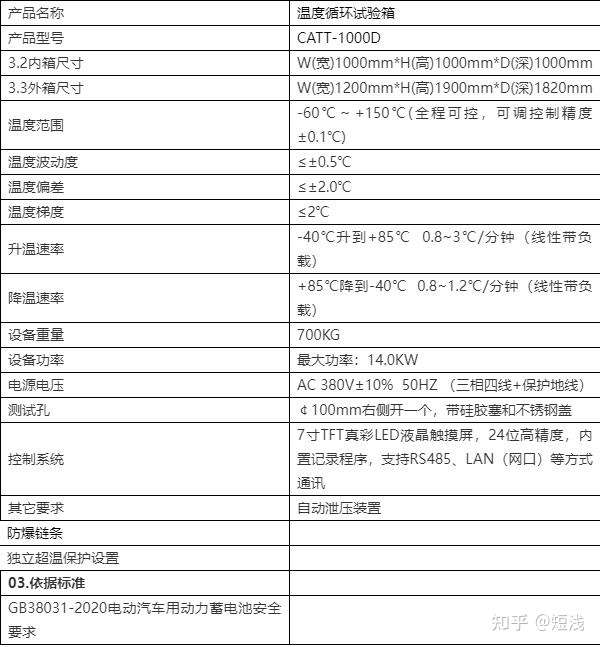

8.1.6温度循环

8.1.6.1试验对象为电池单体

8.1.6.2试验对象按7.1.1方法充电。

8.1.6.3放入温度箱中,温度箱温度按照表1和图1进行调节,循环次数5次。

8.1.6.4完成以上试验步骤后,在试验环境温度下观察1h。

8.1.7挤压

8.1.7.1试验对象为电池单体。

8.1.7.2试验对象按7.1.7方法充电。

8.1.7.3按下列条件进行试验:

a)挤压方向:垂直于电池单体极板方向施压,或与电池单体在整车布局上最容易受到挤压的方向相同;

b)挤压板形式:半径75mm的半圆柱体,半圆柱体的长度(L)大于被挤压电池单体的尺寸(如图6所示);

C)挤压程度:电压达到0V或变形量达到15%或挤压力达到100KN或1000倍试验对象重量后停止挤压;

e)保持10min。

8.1.7.4完成以上试验步骤后,在试验环境温度观察1h。

8.2电池包或系统安全性试验方法

8.2.1振动

8.2.1.1试验对象为电池包或系统。

8.2.1.2为保护试验操作人员和

#试验室#安全,制造商应提供电压锐变限值作为异常终止条件。

8.2.1.3试验开始前,将试验对象的SOC状态调至不低于制造商规定的正常SOC工作范围的50%。

8.2.1.4按照试验对象车辆安装位置和GB/T2423.43的要求,将试验对象安装在振动台上。每个方向分别施加随机和定频振动载荷,加载顺序宜为z轴随机、z轴定频、y轴随机、y轴定频、x轴随机、x轴定频(汽车行驶方向为x轴方向,另一垂直于行驶方向的水平方向为y轴方向)。检测机构也可自行选择顺序,以缩短转换时间。

#测试#过程按照GB/T2423.56。

8.2.1.5对于装载在除M1、N1类似外的车辆上的电池包或系统,振动

#测试#参数按照表2和图2进行,对于试验对象存在多个安装方向(x/y/z)时,按照RMS大的安装方向进行试验。对于安装在车辆顶部的电池包和系统,按照制造商提供的不低于表2和图2的振动

#测试#参数开展振动

#测试#。

8.2.1.6对于装载在M1、N1类车辆上的电池包或系统,振动

#测试#参数按照表3和图3进行。

8.2.1.7试验过程中,监控试验对象内部最小监控单元的状态,如电压和温度等。

8.2.1.8完成以上试验步骤后,在试验环境温度下观察2h。

8.2.2机械冲击

8.2.2.1试验对象为电池包或对象。

8.2.2.2对试验对象施加表4规定的半正选冲击波,±z方向各6次,共计12次。

8.2.2.3半正弦冲击波最大、最小容差允许范围如表5和图4所示。

8.2.2.4相邻两次冲击的间隔时间以两次冲击在试验样品上造成的响应不发生相互影响为准,一般应不小于5倍冲击

#脉冲#持续时间。

8.2.2.4完成以上试验步骤后,在试验环境温度下观察2h。

8.2.3模拟碰撞

8.2.3.1试验对象为电池包或系统

8.2.3.2按照试验对象车辆安装位置和GB/T2423.43的要求,将试验对象水平安装在带有支架的台车上。根据试验对象的使用环境给台车施加规定的

#脉冲#,并落在表6和图5最大、最小容差允许范围内(汽车行驶方向为x轴方向,另一垂直于行驶方向为y轴方向)。对于试验对象存在多个安装方向(x/y/z)时,按照加速度大的安装方向进行试验。

8.2.3.3完成以上试验环境温度观察2h。

8.2.4挤压

8.2.4.1试验对象为电池包或系统

8.2.4.2按下列条件进行试验:

a)按下列条件进行试验:

----挤压板如图6所示,半径75mm的半圆柱体,半圆柱体的长度(L)大于试验对象的高度,但不超过1m;

----挤压板如图7所示,尺寸为600mm*600mm(长*宽)或更小,三个半圆柱体半径为75mm,半圆柱体间距30mm;

b)挤压方向:x方向和y方向(汽车行驶方向为x轴方向,另一垂直于行驶方向的水平方向为y轴方向),为保护试验操作安全,可分开在两个试验对象上执行

#测试#;

c)挤压速度:不大于2mm/s;

d)挤压程度:挤压力达到100kN或挤压型变量达到挤压方向的整体尺寸的30%时停止挤压;

e)保持10min。

8.2.4.3完成以上试验步骤后,在试验环境温度下观察2h。

8.2.5湿热循环

8.2.5.1试验对象为电池包或系统。

8.2.5.2按照GB/T2423.4执行Db,变量如图8所示。其中最高温度是60℃或更高温度(如果制造商要求),循环5次。

8.2.5.3完成以上试验步骤后,在试验环境温度下观察2h。

8.2.6浸水

8.2.6.1试验对象为通过8.2.1振动试验后的电池包或系统。

8.2.6.2试验对象按照整车连接方式连接好线速、接插件等零部件,选择以下两种方式中的一种进行试验:

a)方式一:试验对象一实车装配方向置于3.5%(质量分数)氯化钠溶液中2h,水深要足以淹没试验对象;

b)方式二:试验对象按照GB/T4208-2017中14.2.7所述方法和流程进行试验。试验对象按照制造商规定的安装状态全部浸入水中。对于高度小于850mm的试验对象,其最高点应低于水面150mm.试验持续时间30Min。水温与试验对象温差不大于5℃。

8.2.7热稳定性

8.2.7.1外部火烧

8.2.7.1.1试验对象为电池包或系统。对电池包或系统起到保护作用的车身结构,可以参与火烧试验。

8.2.7.1.2试验环境温度为0℃以上,风速不大于2.5km/h。

8.2.7.1.3

#测试#中,盛放汽油的平盘尺寸超过试验对象水平投影尺寸20cm,不超过50cm。平盘高度不高于汽油表面8cm。试验对象应居中放置。汽油液面与试验对象底部的距离设定为50cm,或者为车辆空载状态下试验对象地面的离地高度。平盘底层注入水。外部火烧示意图如图9所示。

8.2.7.1.4外部火烧试验分为以下4个阶段:

a)预热。在离试验对象至少3m远的地方点燃汽油,经过60s的预热后,将油盘置于试验对象下方。如果油盘尺寸太大无法移动,可以采用移动试验对象和支架的方式。

b)直接燃烧。试验对象直接暴露在火焰下70s。

c)间接燃烧。将耐火隔板盖在油盘上。试验对象在该状态下

#测试#60s。或经双方协商同意,继续直接暴露在火焰中60s。耐火隔板由标准耐火砖拼成,具体筛孔尺寸如图10所示,也可以用耐火材料参考此尺寸制作。

d)离开火源。将油盘或者试验对象移开,在试验环境温度下观察2h或试验对象外表温度降至45℃以下。

耐火隔板技术数据说明:

耐火性:SK30;成分:30%~33%Al2O3;密度:1 900 kg/m3~2 000kg/m3;有效孔面积:44.18%;开孔率:20%~22%体积比。

8.2.7.2热扩散

电池包或系统按照附录C经行热扩散乘员保护分析和验证。

C.5热扩散乘员保护验证程序

C5.1试验对象

试验对象为整车或电池包或系统。

C5.2试验条件

试验应在整车或电池包或系统。

a)本试验在温度为0℃以上,相对湿度为10%~90%,大气压为86kPa~106 kPa的环境中进行。

b)试验开始前,对试验对象的SOC进行调整。对于

#设计#为外部充电的电池包或系统,SOC调至不低于制造商规定的正常SOC调至不低于只招收工作范围的90%;对于

#设计#为仅通过车辆新

#能源#进行充电的电池包或系统,SOC调至不低于制造商工作范围的90%。

c)热扩散试验可能需要在

#测试#开始前对电池包或系统进行一定程度的改动,导致无法进行充电,需在试验开始前确认试验对象的SOC满足要求。

d)试验开始前,所有的试验装置正常运行。

e)试验尽可能少地对

#测试#样品进行改动,制造商需提交所改动的清单。

f)试验在室内环境或者风速不大于2.5km/h的环境下进行。

C5.3试验方法

C5.3.1推荐C.5.3.3或C.5.3.4作为热扩散试验的可选方法,制造商可以选择其中一种方法,也可自行选择其他方法来触发热失控。

C5.3.2热失控触发对象:试验对象中的电池单体。选择电池包内靠中心位置,或者被其他电池单体包围的电池单体。

C5.3.3推荐的针刺出发热失控方法如下:

a)刺针材料:钢;

b)刺针直径:3mm~8mm;

c)针尖形状:圆锥形,角度为20°~60°;

d)针刺速度:0.1mm/s~10mm/s;

e)针刺位置及方向:选择能触发电池单体发生热失控的位置和方向(例如,垂直于极片的方向)。

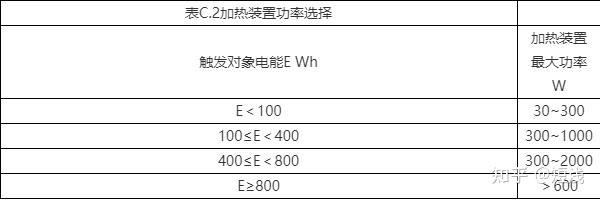

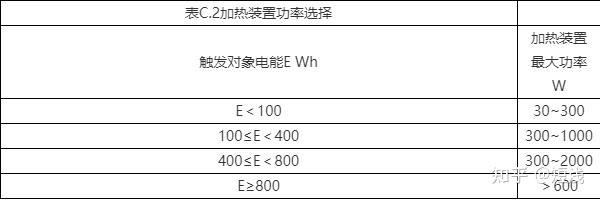

C5.3.4推荐的加热触发热失控方法:使用平面状或者加热装置,并且其表面应覆盖陶瓷、金属或

#绝缘#层。对于尺寸与电池单体相同的块状加热装置,可用该加热装置代替其中一个电池单体,与触发对象的表面直接接触;对于伯母加热装置,则应将其始终附着在触发对象的表面;加热装置的加热面积都应不大于电池单体的表面积;将加热装置的加热面与电池表面直接接触,加热装置的位置应与C5.3.5中规定的温度

#传感器#的位置相对应;安装完成后,应在24h内启动加热装置,以加热装置的最大

#功率#对触发对象进行加热;加热装置的

#功率#要求见表C.2;当发生热失控或者C5.3.。5定义的监测点温度达到300℃时,停止触发。

C5.3.5推荐的监控点布置方案如下:

a)检测电压或温度,应使用原始的电路或追加新增的

#测试#用电路。监测温度定义为温度A(

#测试#过程中触发对象的最高表面温度)。温度数据的采用间隔应小于1s,

#准确度#要求为±2℃。

b)针刺触发时,温度

#传感器#的位置应进可能接近短路点,也可使用针的温度(如图C.1所示)。

c)加热触发时,温度

#传感器#布置在远离

#热传导#的一侧,既安装在加热装置的对侧(如图C.2所示)。

C5.3.6推荐的热失控触发判定条件:

a)触发对象产生电压降,且下降值超过初始电压的25%;

b)监测点温度达到制造商规定的最高工作温度;

c)监测点的温升速率dT/dt≥1℃/s,且持续3s以上。

当a)和c)或者b)和c)发生时,判定发生热失控。如果采用推荐的方法作为热失控触发方法,且未发生热失控,为确保热扩散不会导致车辆乘员危险,需正面采用如上两种推荐方法均不会发生热失控。

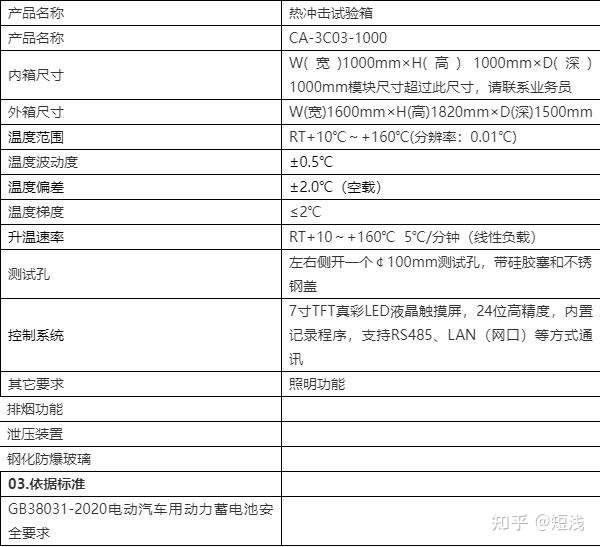

8.2.8温度冲击

8.2.8.1试验对象为电池包或系统

8.2.8.2试验对象置于(-40℃±2℃)~(60℃±2℃)(如果制造商要求,可采用更严苛的试验温度)的交变温度环境中,两种极端温度的转换时间在30min以内。试验对象在每个极端温度环境中保持8h,循环5次。

8.2.9盐雾

8.2.9.1试验对象为电池包或系统。

9.2.9.2按照GB/T28046.4-2011中5.5.2的

#测试#方法和GB/T2423.17的

#测试#条件进行试验。

8.2.9.3盐溶液采用氯化钠(化学纯、分析纯)和蒸馏水或去离子水配制,其浓度为5%±1%(质量分数)。35℃±2℃下测量pH值在6.5~7.2之间。

8.2.9.4将试验对象放入盐雾箱按图11所示循环经行试验,一个循环持续24h。在35℃±2℃下对试验对象喷雾8h,然后静置16h,在一个循环的第4小时和第5小时之间进行低压上电监控。

8.2.9.5共进行6个循环。

8.2.9.6对于完全放置在成员舱、行李舱或货舱的试验对象,可不进行

#盐雾试验#。

#盐雾试验#循环说明:

t----时间,h;

a----低压上电监控;

b----连接线速完毕,不通电;

c----打开(喷盐雾);

d----关闭(停喷盐雾)。

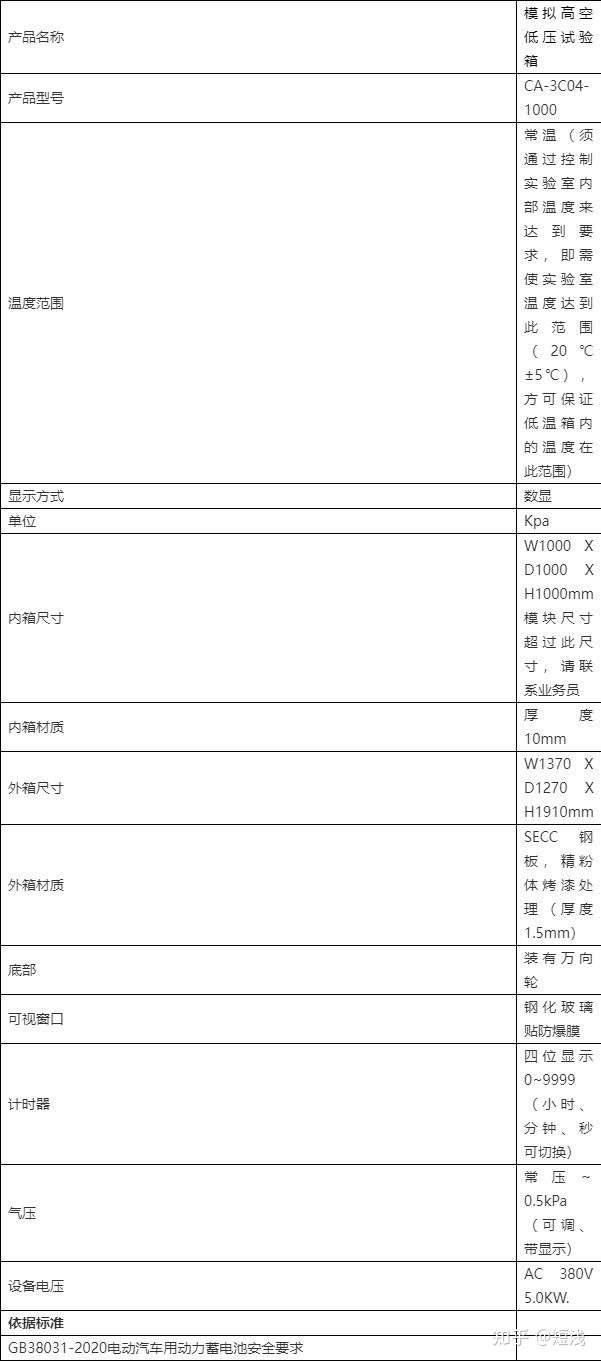

8.2.10高海拔

8.2.10.1试验对象为电池包或系统。

8.2.10.2为保护试验操作人员和

#实验室#安全,制造商应提供电流锐变现值、电压异常限值作为异常终止条件。

8.2.10.3

#测试#环境:气压条件为61.2kPa(模拟海拔高度为4 000m的气压条件),温度为试验环境温度。

8.2.10.4保持8.2.10.3

#测试#环境,搁置5h。

8.2.10.5搁置结束后,保持8.2.10.3

#测试#环境,对试验对象按制造商规定的且不小于1I3的电流放电至制造商规定的放电截止条件。

8.2.10.6完成以上试验步骤后,在试验环境温度下观察2h。

8.2.11过温保护

8.2.11.1试验对象为电池系统。

8.2.11.2为保护试验操作人员和

#实验室#安全,制造商应提供试验上限参数作为异常终止条件。

8.2.11.3在试验开始时,影响试验对象功能并与试验结果相关的所有保护社保都应处于正常运行状态,冷却系统除外。

8.2.11.4试验对象应由外部充放电设备进行连续充电和放电,使电流在电池系统制造商规定的正常工作范围内尽可能快地升高电池的温度,直到试验结束。

8.2.11.5室内或温度箱的温度应从20℃±10℃或更高的温度(如果电池系统制造商要求)开始逐渐升高,直到达到根据a)或b)(如适用)确定的温度,然后保存在等于或高于此温度,直到试验结束:

a)当电池系统具有内部过热保护措施时,应提高到电池系统制造商定义为这种保护措施的工作温度阈值的温度,以确保试验对象的温度将按照8.2.11.4的规定升高。

b)如果电池系统没有配备任何具体的内部过热防护措施,那么应将温度升高到电池系统制造商规定的最高工作温度。

8.2.11.6当符合以下任一条件时,结束试验:

a)试验对象自动终止或限制充电或放电;

b)试验对象发出终止或限制充电或放电的信号;

c)试验对象的温度稳定,温度变化在2h内小于4℃。

8.2.11.7完成以上试验步骤后,在试验环境温度下观察1h。

8.2.12过流保护

8.2.12.1试验对象为可由外部

#直流#电源供电的电池系统。

8.2.12.2为保护试验操作人员和

#实验室#安全,制造商应提供试验上限参数作为异常终止条件。

8.2.12.3试验条件如下:

a)试验应在20℃±10℃的环境温度下进行;

b)按照电池系统制造商推荐的正常操作(如使用外部充放电设备),调整试验对象的SOC到正常工作范围的中间部分,只要电池系统能够正常运行,可不需要精确的调整;

c)与电池系统制造商协商确定可以施加的过电流(假设外部

#直流#供电设备的故障)和最大电压(再正常范围内)。

8.2.12.4按照电池系统制造商的资料进行过电流试验:

a)连接外部

#直流#供电设备,改变或禁用充电控制通信,以运行通过与电池系统制造商协商确定的过电流水平。

b)启动外部

#直流#供电设备,对电池系统进行充电,以达到电池系统制造商规定的最高正常充电电流。然后,将电流在5s内从最高正常充电电流增加到8.2.12.3中c)所述的过电流水平,并继续进行充电。

8.2.12.5当符合以下任一条件时,结束试验:

a)试验对象自动终止充电电流;

b)试验对象发出终止充电电流的信号;

c)试验对象的温度稳定,温度变化在2h内小于4℃。

8.2.12.6完成以上试验步骤后,在试验环境温度下观察1h。

8.2.13外部短路保护

8.2.13.1试验对象为电池系统。

8.2.13.2试验条件如下:

a)试验应在20℃±10℃的环境温度或更高温度(如果电池系统制造商要求)下进行;

b)在试验开始时,影响试验对象功能并与试验结果相关的所有保护设备都应处于正常运行状态。

8.2.13.3外部短路过程如下:

a)在开始试验时,用于充电和放电的相关主要接触器都应闭合(如电池系统回路中包含相关

#继电器#),来表示可行车模式以及允许外部充电的模式。如果不能在单次试验中完成,则应进行两次或更多次试验。

b)将试验对象的正极端子和负极端子相互连接。短路电阻不超过5mΩ。

8.2.13.4保持短路状态,直至符合以下任一条件时,结束试验:

a)试验对象的保护功能起作用,并终止短路电流;

b)试验对象外壳温度稳定(温度变化在2h内小于4℃)后,继续短路至少1h。

8.2.13.5完成以上试验步骤后,在试验环境温度下观察1h。

8.2.14过充电保护

8.2.14.1试验对象为电池系统。

8.2.14.2为保护试验操作人员和

#实验室#安全,制造商应提供试验上限参数作为异常终止条件。

8.2.14.3试验条件如下:

a)试验应在20℃±10℃的环境温度或更高温度(如果电池系统制造商要求)下进行。

b)按照电池系统制造商推荐的正常操作(如使用外部充放电设备),调整试验对象的SOC到正常工作范围的中间部分。只要试验对象能够正常运行,可不需要精确的调整。

c)在试验开始时,影响试验对象功能并与试验结果相关的所有保护设备都应处于正常运行状态。用于充电的所有相关的主要接触器都应闭合(如电池系统回来中包含相关

#继电器#)。

8.2.14.4充电过程如下:

a)外部充电设备应连接到试验对象的主端子。外部充电设备的充电控制限制应禁用;

b)试验对象应由外部充电设备在电池系统制造商许可的用时最短的充电策略下进行充电。

8.2.14.5充电应持续进行,直至符合以下任一条件时,结束试验:

a)试验对象自动终止充电电流。

b)试验对象发出终止充电电流的信号。

c)当试验对象的过充电保护控制未起作用,或者如果没有8.2.14.5中a)所述的功能。继续充电,使得试验对象温度超过电池系统制造商定义的最高工作温度再加10℃的温度值。

d)当充电电流未终止且试验对象温度低于最高工作温度再加10℃的温度值时,充电应持续12h。

8.2.14.6完成以上试验步骤后,在试验环境温度下观察1h。

8.2.15过放电保护

8.2.15.1试验对象为电池系统。

8.2.15.2试验条件如下:

a)试验应在20℃±10℃的环境温度或更高温度(如果电池系统制造商要求)下进行。

b)按照电池系统制造商推荐的正常操作(如果用外部充放电设备),调整试验对象的SOC到较低水平,但应在正常的工作范围内。只要试验对象能够正常运行,可不需要精确的调整。

c)在试验开始时,影响试验对象功能并与试验结果相关的所有保护设备都应处于正常运行状态。用于放电的所有相关的主要接触器都应闭合(如电池系统回路中包含相关

#继电器#)。

8.2.15.3放电过程如下:

a)外部放电设备应连接到试验对象的主端子;

b)应与电池系统制造商协商,在规定的正常工作范围内以稳定的电流进行放电。

8.2.15.4放电应持续进行,直至符合以下任一条件时,结束试验:

a)试验对象自动终止放电电流;

b)试验对象发出终止放电电流的信号;

c)当试验对象的自动中断功能未起作用,或者没有8.2.15.4中a)所述的功能,则应继续放电,使得试验对象放电到其额定电压得25%为止;

d)试验对象的温度稳定,温度变化在2h内小于4℃。

8.2.15.5完成以上试验步骤后,在试验环境温度下观察1h。

总结:

修改了单体电池过放电的安全要求(

修改了单体电池过充电的试验方法(

修改了单体电池挤压的试验方法(

删除了电池单体跌落的安全要求和试验方法(

删除了电池单体针刺的安全要求和试验方法(

删除了电池单体海水浸泡的安全要求和试验方法(

删除了电池单体低气压的安全要求和试验方法(

删除了电池模块的安全要求和试验方法(

修改了电池包或系统振动的安全要求和试验方法(

删除了电池包或系统电子装置振动的安全要求和试验方法(

修改了电池包或系统机械冲击的试验方法(

修改了电池包或系统模拟碰撞的试验方法(

修改了电池包或系统挤压的试验方法(

修改了电池包或系统湿热循环的试验方法(

修改了电池包或系统浸水的安全要求和试验方法(

修改了电池包或系统外部火烧的安全要求和试验方法(

增加了电池包或系统热扩散安全要求和试验方法(

修改了电池包或系统温度冲击的试验方法(

修改了电池包或系统盐雾的安全要求和试验方法(

修改了电池包或系统高海拔的安全要求和试验方法(

修改了电池包或系统过温保护的安全要求和试验方法(

增加了电池包或系统过流保护的安全要求和试验方法(

修改了电池包或系统外部短路短路保护的试验方法(

修改了电池包或系统过充电保护的试验方法(

修改了电池包或系统过放电保护的试验方法(

删除了电池包或系统跌落的安全要求和试验方法(

删除了电池包或系统翻转的安全要求和试验方法(

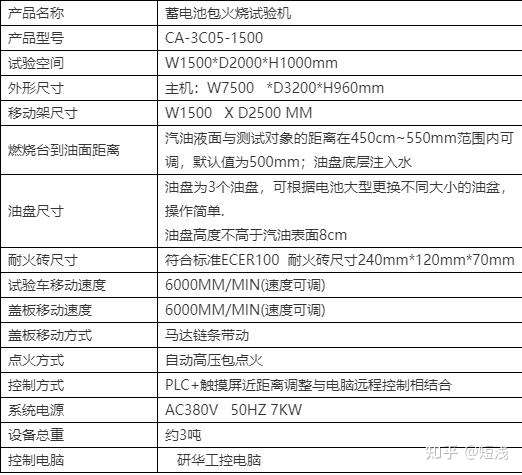

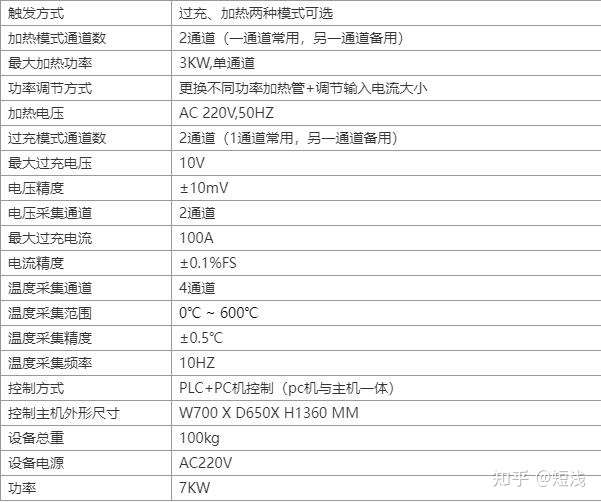

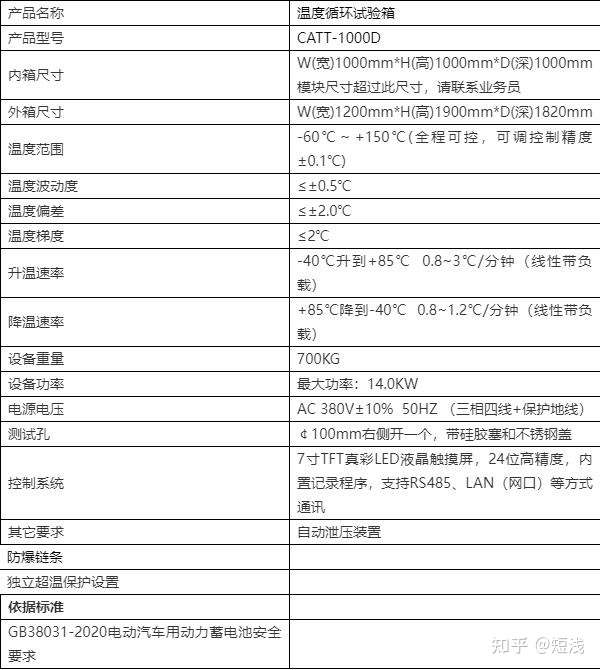

二、#测试设备#清单

2.1外部短路#试验机#(符合单体电池和电池包)

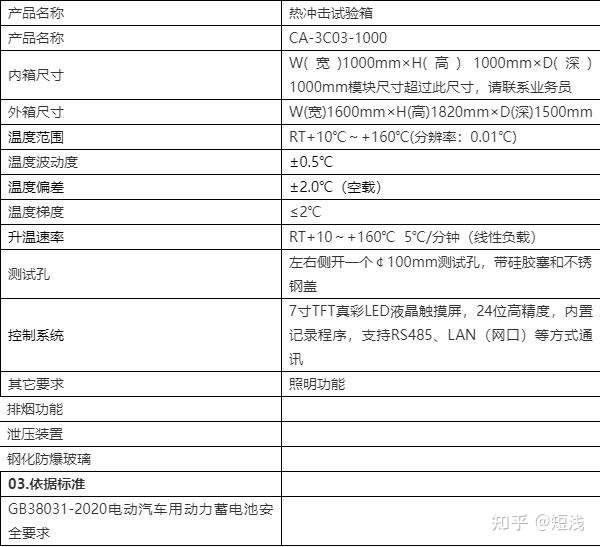

2.2加热#试验箱#(符合单体电池和电池包)

2.2加热#试验箱#(符合单体电池和电池包)

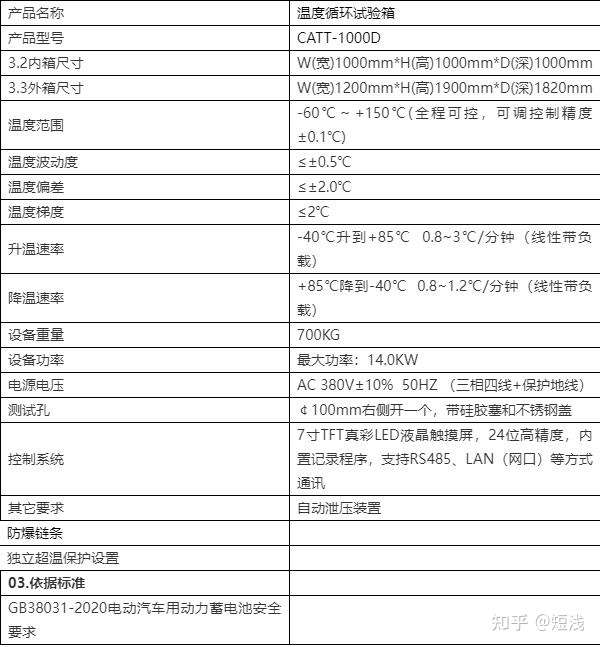

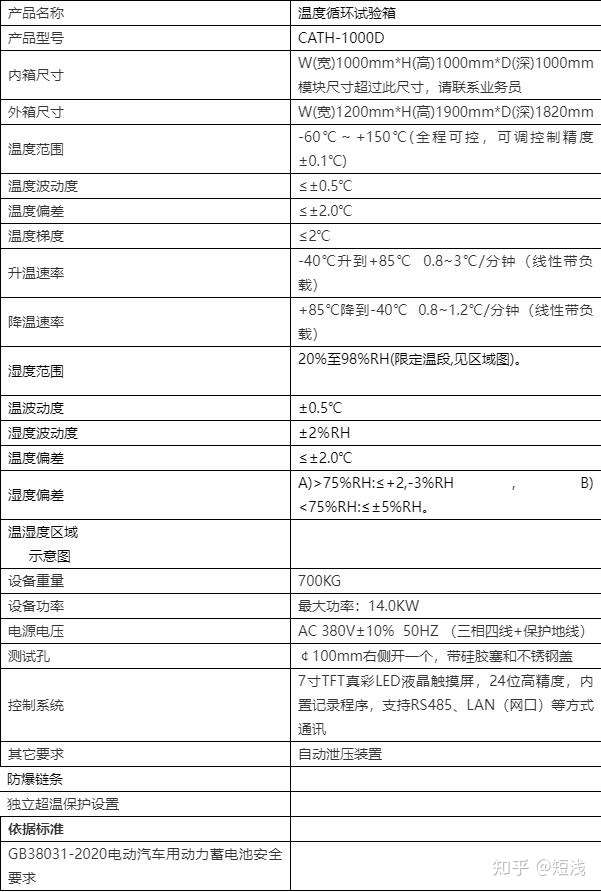

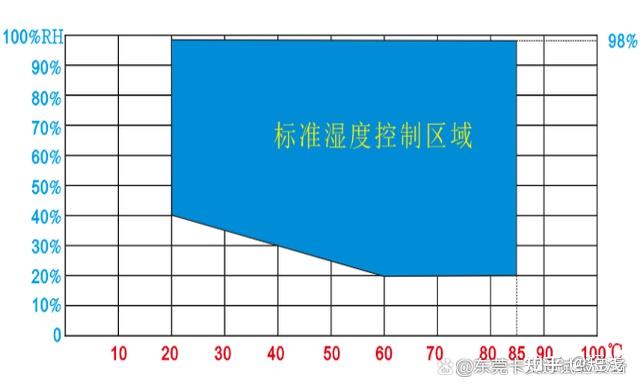

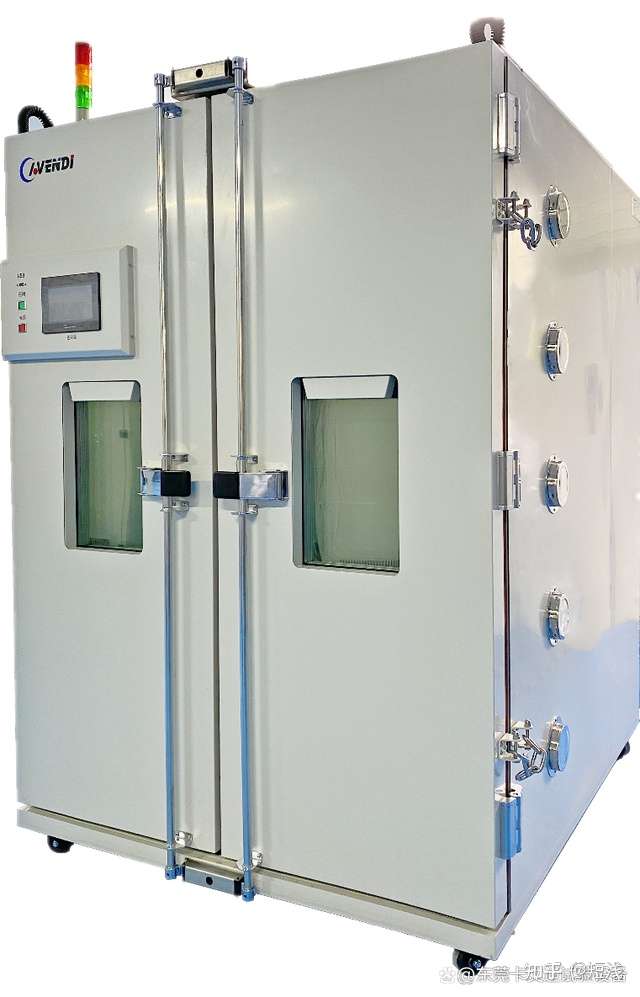

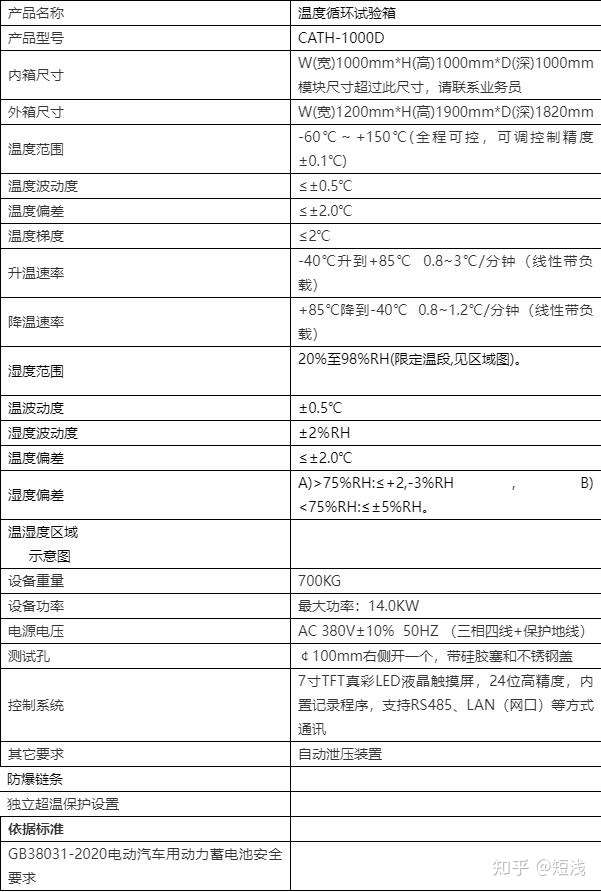

2.3温度循环#试验箱#(符合单体电池和电池包)

2.3温度循环#试验箱#(符合单体电池和电池包)

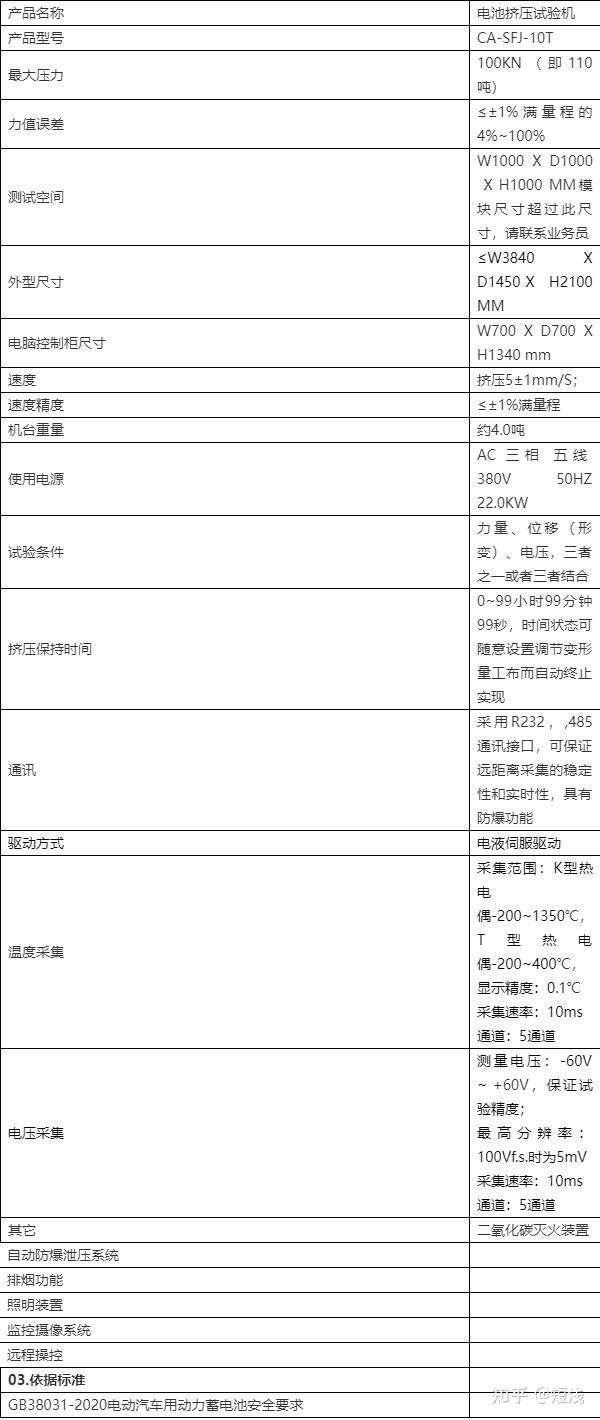

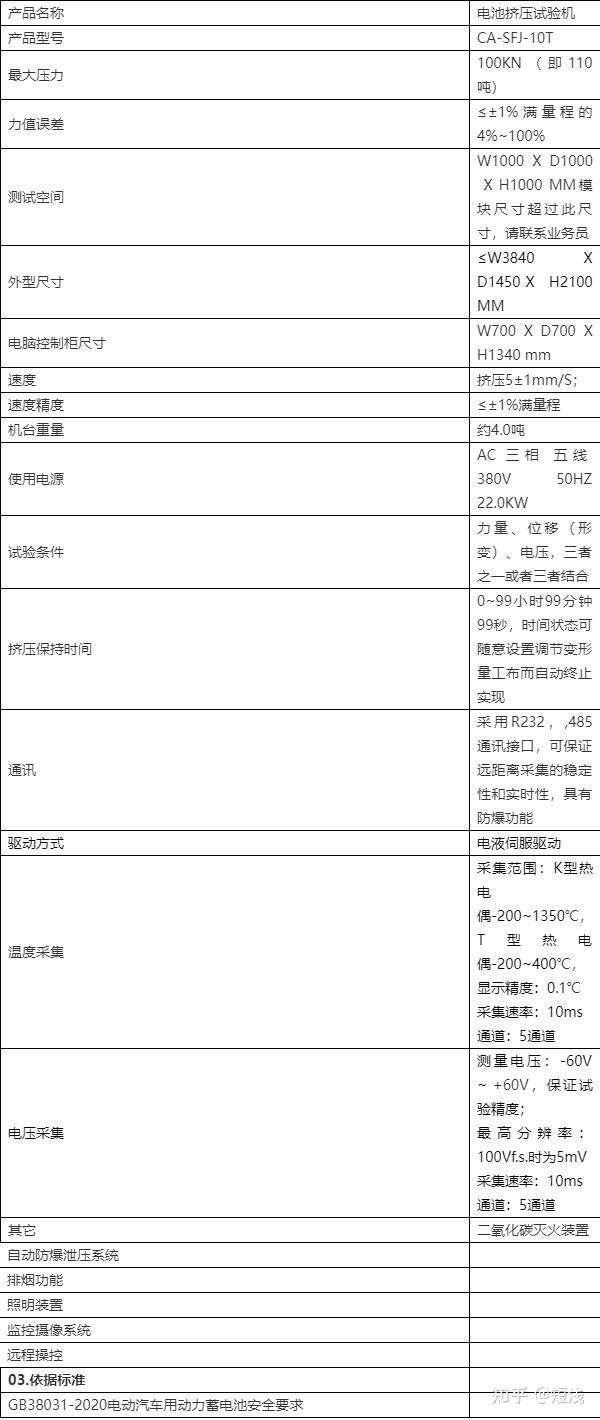

2.4挤压#试验机#(符合单体电池和电池包)

2.4挤压#试验机#(符合单体电池和电池包)

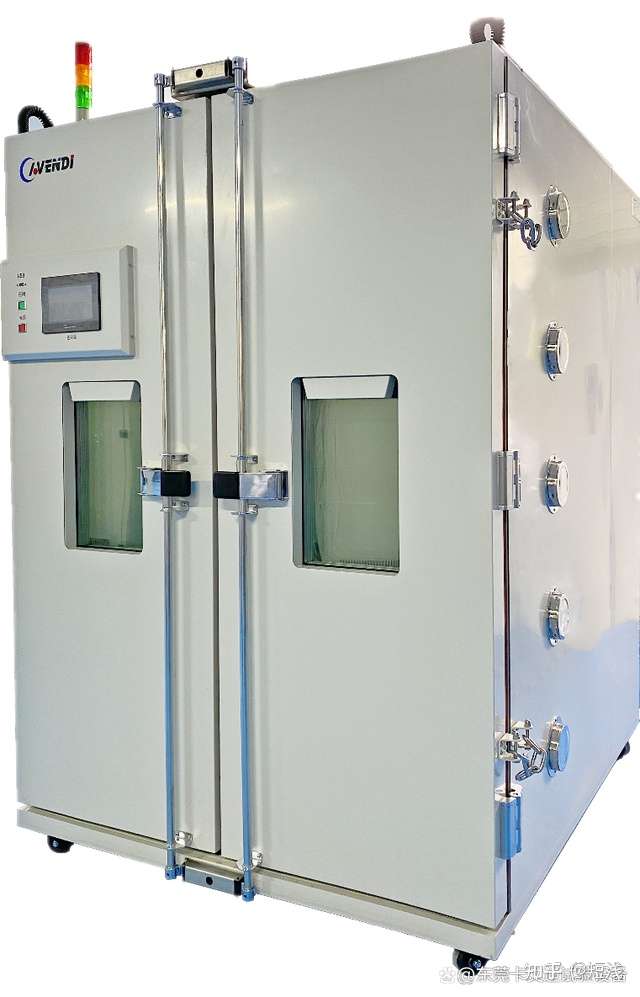

参考图片

2.5振动#试验机#(符合单体电池和电池包)

2.5振动#试验机#(符合单体电池和电池包)

暂无

2.6机械#冲击试验机#(符合单体电池和电池包)

暂无

2.7湿热循环#试验箱#(符合单体电池和电池包)

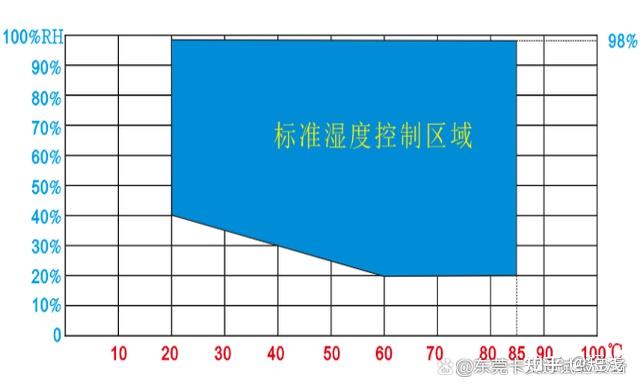

参考图片

温湿度区域图

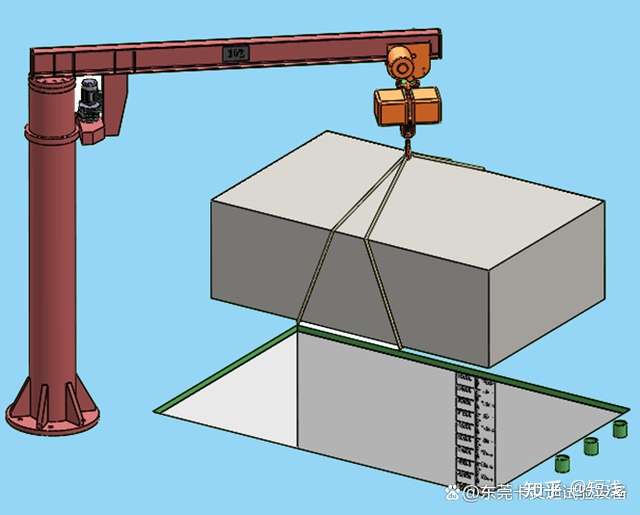

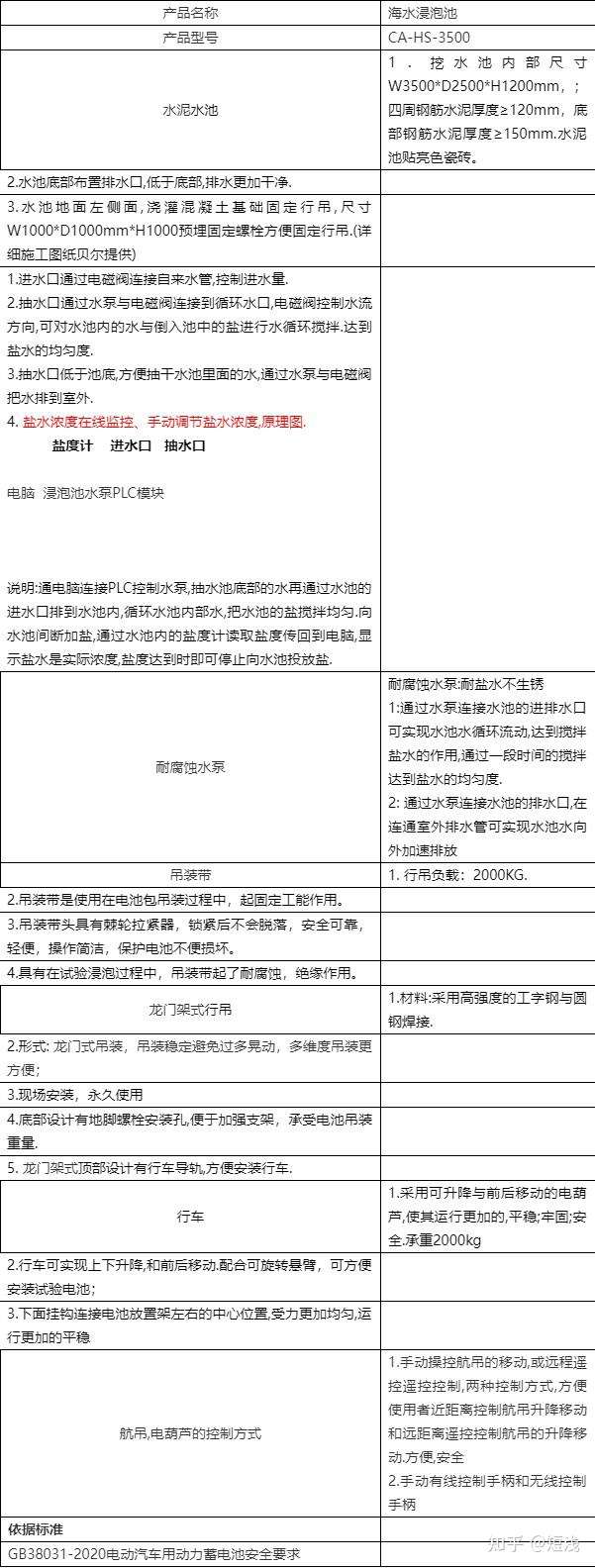

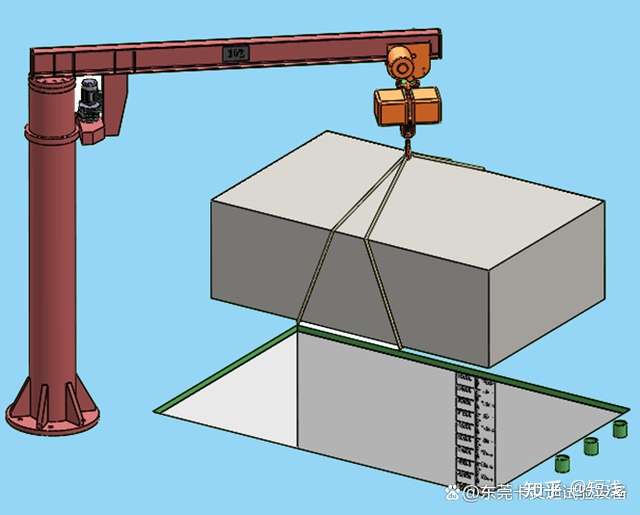

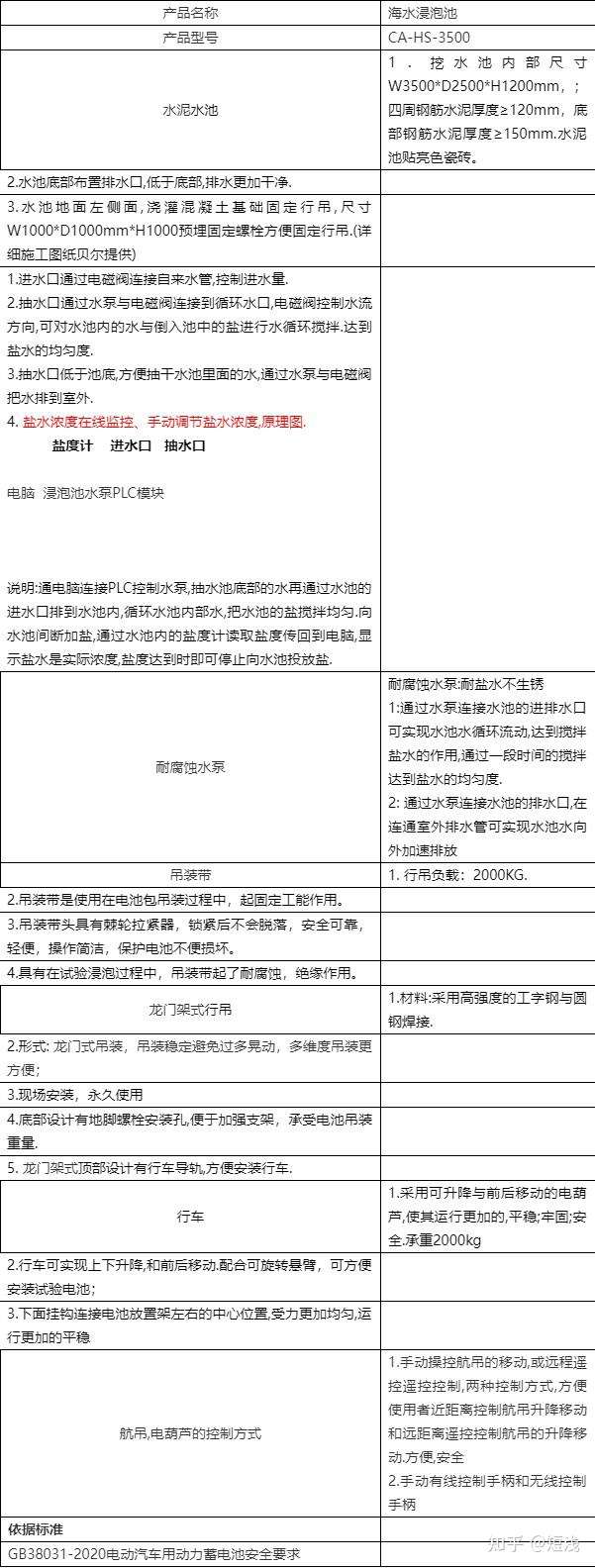

2.8浸水试验池(符合单体电池和电池包)

参考图片

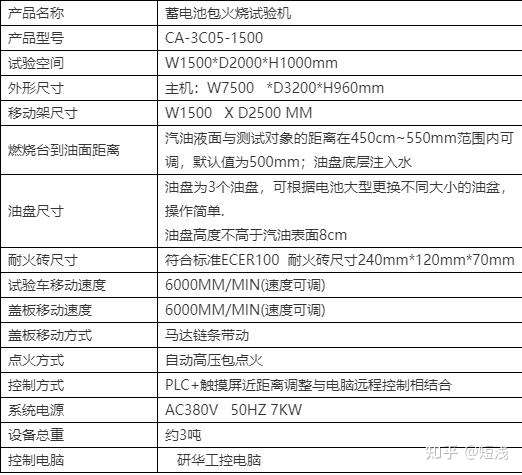

2.9外部火烧#试验机#(符合单体电池和电池包)

2.9外部火烧#试验机#(符合单体电池和电池包)

参考图片

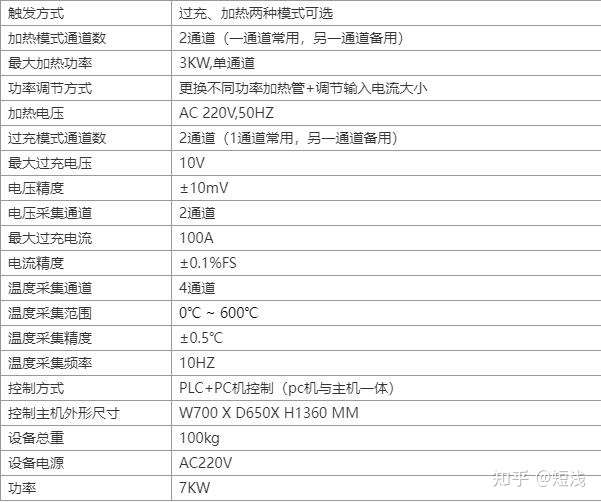

2.10热扩散#试验机#(符合单体电池和电池包)

2.10热扩散#试验机#(符合单体电池和电池包)

参考图片

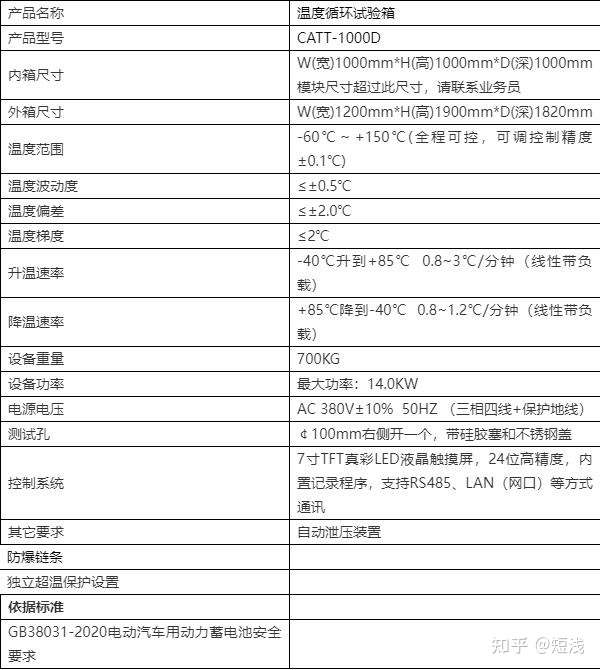

2.11温度冲击#试验箱#(符合单体电池和电池包)

2.11温度冲击#试验箱#(符合单体电池和电池包)

参考图片

2.12#盐雾试验#箱(符合单体电池和电池包)

2.12#盐雾试验#箱(符合单体电池和电池包)

参考图片

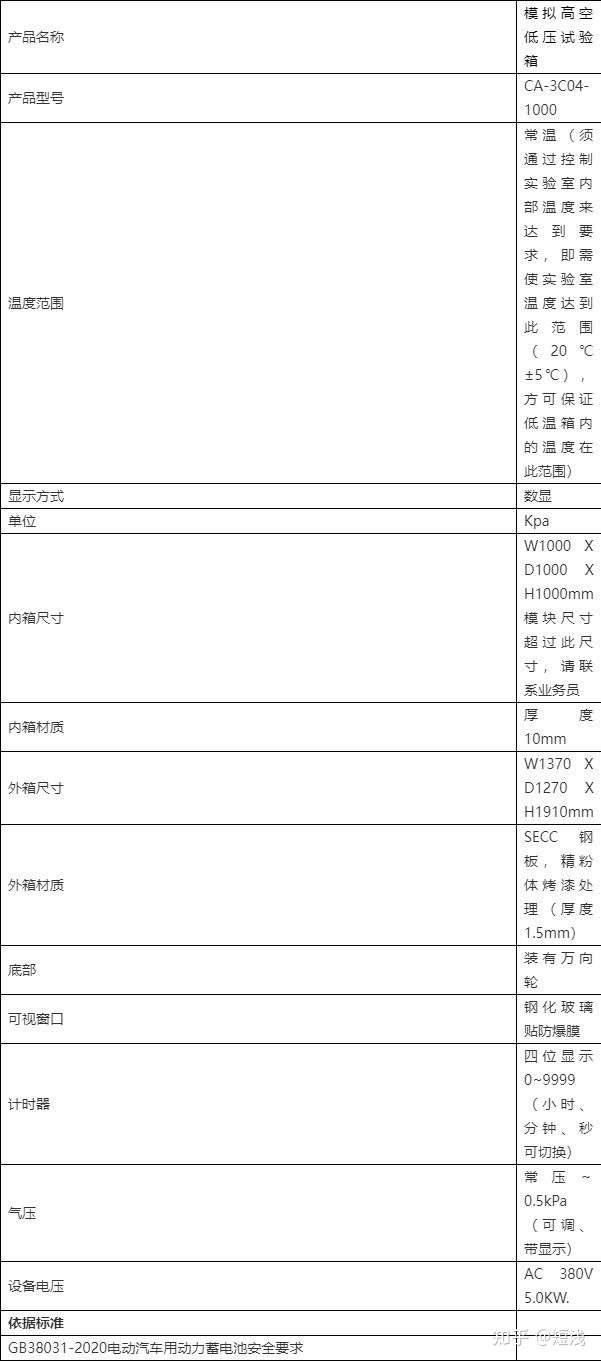

2.13高海拔#试验箱#(符合单体电池和电池包)

2.13高海拔#试验箱#(符合单体电池和电池包)

参考图片

电池挤压#试验机#

电池挤压#试验机#-拉力

#试验机#-防爆高低温

#试验箱#-卡文迪

#试验设备# (dgkwd.cn)